1、毛坯准备:凸轮轴的原材料通常为优质合金钢或不锈钢,通过锻造或铸造得到毛坯,毛坯需经过热处理,达到一定的硬度和耐磨性。

2、粗加工:包括车削、铣削和钻削等,以接近最终的形状和尺寸。

3、半精加工:进一步细化表面的粗糙度,提高尺寸精度。

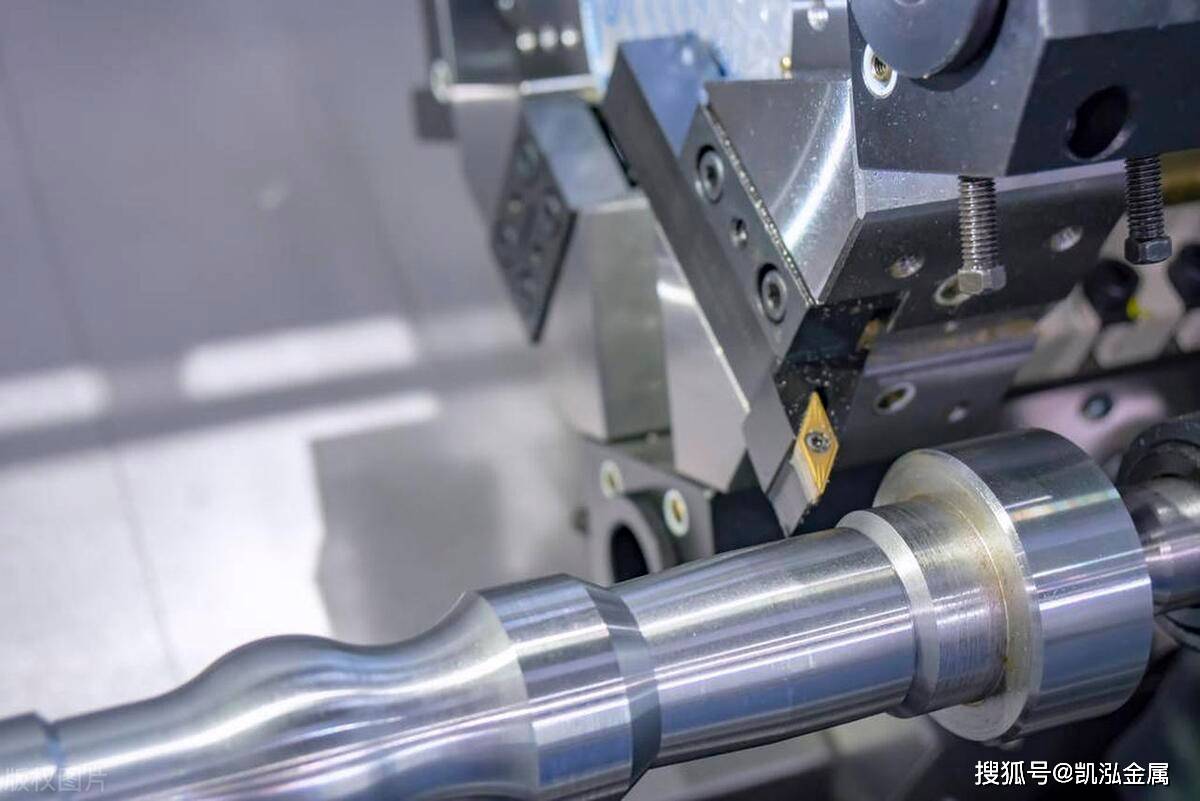

4、凸轮型面加工:这是凸轮轴加工的关键步骤,需要专用的数控机床和刀具来完成,加工过程中要确保凸轮的轮廓精度和表面质量。

5、热处理:为了提高凸轮轴的硬度和耐磨性,可能需要进行淬火、回火等热处理操作。

6、精加工:完成热处理后,对凸轮轴进行精磨和精车,以达到最终的产品要求。

7、检测与测试:通过各项检测,确保凸轮轴的尺寸精度、形位公差和表面质量符合要求,可能包括磁粉探伤、超声检测等无损检测手段。

凸轮轴加工工艺的关键点包括选择合适的加工方法、合理的切削参数、高精度的测量技术以及严格的质量控制。

关于凸轮轴加工工艺的夹具设计,需要考虑以下几个方面:

1、夹具应确保凸轮轴的定位精度和夹紧力,以防止加工过程中的振动和位移。

2、夹具设计应便于操作,提高加工效率。

3、夹具需要具有良好的刚性和稳定性,以适应凸轮轴的各种加工需求。

4、夹具的设计还需要考虑成本、耐用性和维修便利性。

凸轮轴的加工工艺流程和夹具设计是一个复杂且专业的领域,需要专业的知识和经验来实现高质量的产品,如有更多专业问题,建议咨询相关领域的专家或查阅专业文献。

TIME

TIME